Ремонт ГБЦ. Проверка седел клапанов

Проверка седел клапанов

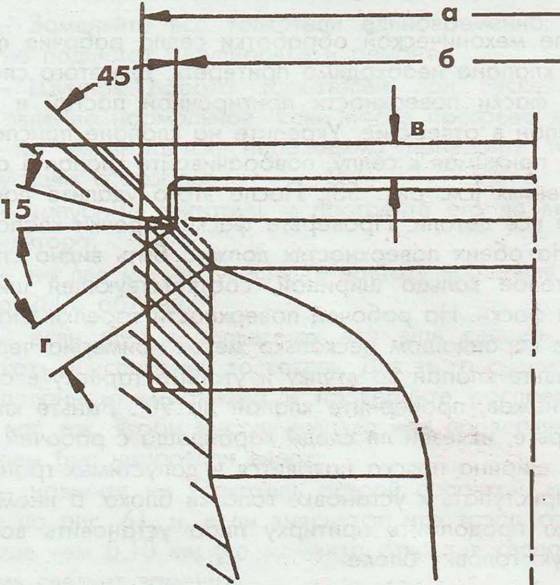

Обработка седел клапанов производится согласно рис. 189. В случае двигателя с гидравлическими толкателями следует ознакомиться с нижеприведенными указаниями. Необходимо, чтобы после фрезерования седла размер «в» между тарелкой клапана и поверхностью камеры сгорания не превышал 1,5 мм, т. е. седло не должно быть слишком заглублено. В двигателях с гидравлическими толкателями необходимо сначала определить допустимую глубину фрезерования. Если этот размер будет превышен, толкатели не будут правильно работать.

Вставьте клапан во втулку и сильно прижмите к седлу.

Измерьте расстояние «А» между концом клапана и верхним краем головки (см. рис. 52).

Определите допустимый размер рабочей фаски, вычитая из измеренной величины «А» допустимую минимальную удаленность конца стержня от края головки блока, которая составляет 35,8 мм для впускного клапана и 36,1 мм для выпускного клапана.

Проверьте седла на износ. Небольшие следы износа можно исправить фрезой с углом 45°. Если рабочая фаска имеет глубокие раковины, седла должны быть обработаны снова. Седла подвергаются фрезерованию, когда заменяют направляющие втулки. Сначала обрабатывается собственно рабочая фаска фрезой с углом 45°, а затем верхняя часть фрезой с углом 15°, чтобы ширина рабочего пояска составляла 2,0 мм для впускных клапанов и 2,4 мм для выпускных.

Обработка заканчивается по достижении требуемой ширины рабочей фаски. Рекомендуется проверять, чтобы рабочая фаска не была слишком заглублена в головку. Для этого клапан вставляют в седпо и с помощью глубиномера измеряют размер «в» (см. рис. 189). Если он превышает 1,5 мм, то седпо излишне заглублено и головка должна быть заменена.

Рис. 189. Геометрические параметры посадочного места и тарелки клапана

Внимание! Если в двигателе установлена головка с распределительным валом после восстановления на заводе-изготовителе, то установка клапанных зазоров не требуется (в автомобилях, изготовленных с 1986 г.), так как головка оборудована гидротолкателями. Рекомендуется хорошо смазать поверхности соприкосновения толкателей с кулачками распределительного вала перед установкой головки. Пластмассовые колпачки, предохраняющие выпадание клапана, могут бьггь сняты только после установки головки.

После механической обработки седла рабочие фаски седла и клапана необходимо притереть. Для этого следует покрыть фаски поверхности притирочной пастой и вставить клапан в отверстие. Укрепите на клапане приспособление и, прижимая к седлу, поворачивайте клапан в обоих направлениях (см. рис. 53). После этого удалите пасту и очистите все детали. Проверьте фаски тарелки клапана и седла. На обеих поверхностях должно быть видно сплошное матовое кольцо шириной, соответствующей ширине рабочей фаски. На рабочей поверхности тарелки клапана сделайте карандашом несколько меток примерно через 1 мм, вставьте клапан во втулку и утопите тарелку в седло. Сильно нажав, проверните клапан на 90°. Выньте клапан и проверьте, исчезли ли следы карандаша с рабочей фаски. Если ширина пояска находится в допустимых границах, можно приступать к установке головки блока. В ином случае надо продолжить притирку либо установить восстановленную головку блока.

Метки: блок, впуск, выпуск, ГБЦ, зазор, износ, клапан, кольцо, отверстие, поверхность, приспособление, пуск, распределитель, установка

(Нет пока рейтинга! Проголосуйте, пожалуйста...)

(Нет пока рейтинга! Проголосуйте, пожалуйста...)