Седла клапанов

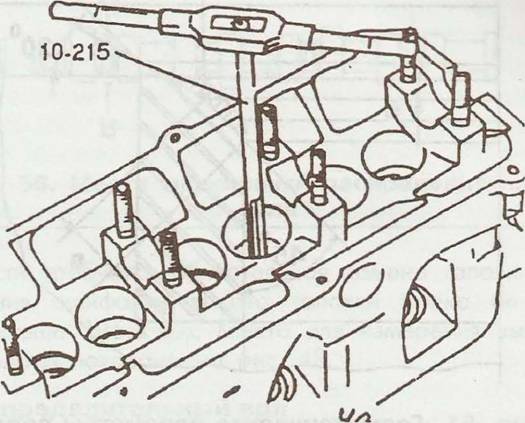

Рис. 49. Развертывание отверстия во втулке

Если постель распределительного вала изношена, то можно воспользоваться восстановленной головкой блока. В этом случае не требуется подготовка седел клапанов.

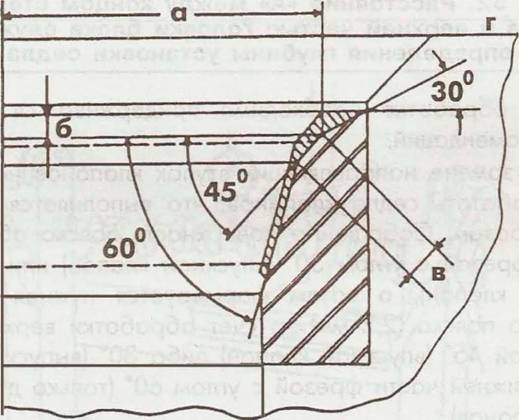

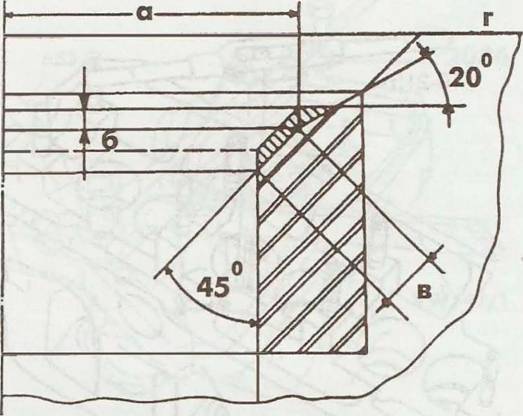

Проверьте степень износа седла каждого клапана. Небольшой износ поверхности можно исправить конической фрезой с углом 45°. Сильно изношенные седла необходимо перешлифовать. Значения геометрических параметров седел клапанов показаны на рис. 50 и 51. Конструкция седел клапанов в карбюраторных двигателях и двигателях с впрыском топлива одинакова. Следует проследить, чтобы рабочая фаска не была излишне заглублена в тело головки блока. Чтобы убедиться в этом, необходимо произвести следующие действия:

— вставьте клапан в направляющую втулку, прижав головку клапана к седлу в зоне фаски;

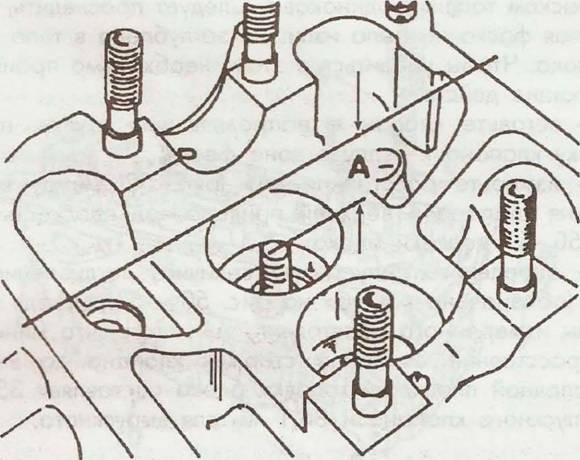

— измерьте расстояние «А» (рис. 52) между концом стержня клапана и верхней привалочной плоскостью (см. рис. 50, 51) головки блока.

— определите допустимую величину заглубления клапана (обозначена как «б» на рис. 50 и 51), исходя из величины измеренного расстояния «А» и того, что минимальное расстояние от конца стержня клапана до верхней привалочной плоскости головки блока составляет 35,8 мм для впускного клапана и 36,1 мм для выпускного.

Рис. 50. Геометрические параметры седла впускного клапана:

а=34,8 мм; б — заглубление, в=2,2 мм, ширина рабочей фаски; г — привалочная плоскость головки блока; 45* — угол прилегания; 30* — верхний угол коррекции; 60* — нижний угол коррекции

а=27,8 мм; б — заглубление; в=2,2 мм, ширина рабочей фаски; г — привалочная плоскость головки; 45* — угол прилегания; 30* — верхний угол коррекции

Рис. 52. Расстояние «А» между концом стержняклапана и верхней частью головки блока служит дляопределения глубины установки седла

При обработке необходимо придерживаться следующих рекомендаций.

При замене направляющих втулок клапанов необходимо обработать седла клапанов, что выполняется следующим образом. Собственно поверхность пояска обрабатывается фрезой с углом 30* (впускной клапан) или 45* (выпускной клапан), а затем формируется нужная ширина рабочего пояска (2,2 мм) за счет обработки верхней части фрезой 45* (впускной клапан) либо 30* (выпускной клапан) и нижней части фрезой с углом 60* (только для впускных клапанов).

Рис. 51. Геометрические параметры седла выпускного клапана:

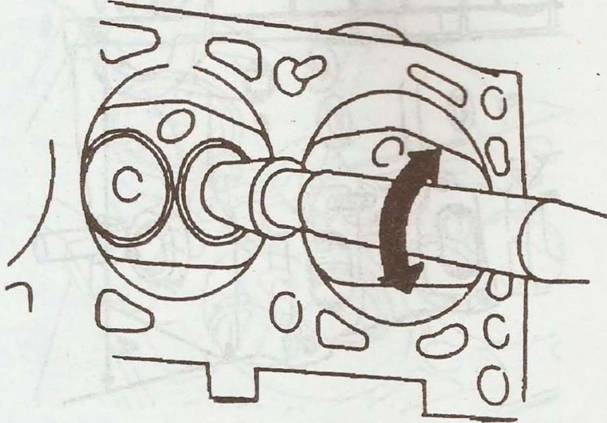

После обработки рабочих фасок седел следует притереть к ним клапаны. Для этого покройте поверхность седла притирочной пастой, смешанной с моторным маслом, и вставьте клапан на место, смазав его стержень моторным маслом. Прикрепите к клапану приспособление для притирки и вращайте клапан в обоих направлениях (рис. 53), несильно прижимая клапан к седлу. Работу на начальном этапе можно облегчить, если клапан вращать при помощи дрели. Окончание притирки проводите с использованием лишь чистого моторного масла.

Рис. 53. Притирка клапана к седлу с помощью приспособления

После окончания притирки удалите пасту и очистите все поверхности. Осмотрите рабочие поверхности седла и клапана. На обеих поверхностях должно быть непрерывное матовое кольцо шириной, равной ширине рабочей фаски.

На рабочей фаске клапана сделайте карандашом несколько меток по кругу примерно через 1 мм. Вставьте клапан во втулку и утопите его в седло. Несильно надавив на клапан, проверните его на 90°.

Выньте клапан и убедитесь, что следы карандаша на рабочем пояске исчезли. Приступите к сборке головки. В противном случае следует продолжить обработку сопрягаемых поверхностей, а в крайнем случае установить новую или реставрированную головку блока цилиндров.

Метки: блок, вес, впрыск, впуск, выпуск, износ, клапан, кольцо, мотор, поверхность, приспособление, провод, пуск, распределитель, сход, цикл, цилиндр

(Нет пока рейтинга! Проголосуйте, пожалуйста...)

(Нет пока рейтинга! Проголосуйте, пожалуйста...)